متالوگرافی و کاربرد آن

مقاله مهندسی مواد و متالورژی

متالوگرافی، شاخه ای از علم متالوژی است که شامل آماده سازی و مطالعه سطحئ یک نمونه فلزی میباشد. در این بررسی و مطالعه، که با استفاده از ابزاری بنام میکروسکوپ صورت میگیرد، اطلاعاتی راجع به ساختار درونی قطعات فلزی بدست میآید.

بطور کلی، مطالعات ساختاری فلزات و آلیاژها، در زیر میکروسکوپ در دو مقیاس به شرح زیر انجام میگردد:

۱) بررسی و مطالعه ماکروسکوپی

Macroscopic Examination

۲) بررسی و مطالعه میکروسکوپی

Microscopic Examination

مطالعات ماکروسکوپی ساختار فلزات و آلیاژها

در این نوع برسی، ساختار فلزات د رزیر میکروسکوپ و با بزرگنمایی کم (تا حدود ۱۰ برابر) مورد مطالعه قرار میگیرد. این امر موجب میشود تا بر روی سطح وسیعی از نمونه مورد آزمایش یک مطالعه اجمالی انجام میشود و اغلب نیز اطلاعات اولیه ای راجع به کیفیت قطعه، یعنی یکپارچگی فلز و ساختار آن، انجماد و کیفیت عملیات نهایی(ریخته گری، کار مکانیکی، جوشکاری و…)بدست آید.

بدلیل پایین بودن بزرگنمایی، بررسیهای ماکروسکوپی در تحقیقات فلزات، بیشتر در مراحل ابتدایی و اولیه بکار گرفته میشوند و مطالعات دقیق تر و نهایی، دیگر در این مقیاس قابل بررسی نمی باشند.

مطالعه ساختارهای ماکروسکوپی، میتواند همبطور مستقیم بر روی سطح فلز(به عنوان مثال بر روی سطح قطعات ریخته گری یا قطعات آهنگری شده) صورت میگیرد و همبر روی مقاطع شکست و نیز بعد از انجام عملیات سطحی ویژه بر روی سطح قطعه انجام میشود. در زیر بطور خلاصه، به موارد کاربرد متالوگرافی در بررسی های ماکروسکوپی ساختار فلزات و آلیاژها اشاره میگردد:

بررسی مقاطع شکست قطعات به منظور تعیین علل شکست و نیز نوع شکست از نقطه نظر اینکه، این شکست از نوع تردBrittle Fracture بوده و یا از اینکه و یا از نوع نرم Ductile Fracture میباشد.

لازم به ذکر است مقطع شکست ترد، به صورت صیقلی دیده میشود، در حالیکه مقطع شکست نرم، بدلیل وجود ناهمواری(پستی و بلندی) تیره دیده میشود. شکست نرم با تغییر فرم پلاستیک همراه است.

تعیین حفره های انقباضی، حفره های گازی، شکافها و محفظه های تشکیل شده در فلز ریخته شده(شمشها یا قطعات ریختگی) که در اثر شرایط نامناسب ذوب و ریخته گری و انجماد حاصل میشوند.

ترکهای تشکیل شده در فلز نورد یا آهنگری شده، ذر حین انجام کار مکانیکی یاعملیات حرارتی .

محفظهها و مکهای گازی که ضمن جوشکاری در محل جوش بوجود میایند.

مطالعات میکروسکوپی ساختار فلزات و آلیاژها

مطالعه ساختار درونی موارد در زیر میکروسکوپ را، تحت بزرگنمایی های بالا، مطالعه میکروسکوپی و ساختار مشاهده شده در چنین حالتی، ساختار میکروسکوپی مینامند.

بر حسب بزرگنمایی مورد نیاز میتوان فازهای یک ساختار، تعداد، شکل و توزیع آنها را با استفاده از میکروسکوپ های نوری و الکتریکی مورد بررسی و مزالعه قرار داد.

لازم به ذکر میباشد که نمونهها در این نوع بررسی ها، بایستی بعد از انجام عملیات سطحی، مورد مطالعه قرار گیرند.

برخی از کاربردهای متالوگرافی در بررسی میکروسکوپی ساختار مواد فلزی به شرح زیر میباشد:

تعیین و تشخیص فازهای تعادلی و غیر تعادلی

تعیین روش تولید و عملیات انجام شده بر روی قطعه

متالوگرافی کمی(تعیین اندازه دانهها و آخالها، بویژه تعیین اندازه دانه های فاز زمینه و یا تعداد آخالهای موجود در یک آلیاژ)

برای تعیین اندازه دانه، ساختار میکروسکوپی در یک بزرگنمایی(x100) با مقیاس های استاندارد مقایسه میشود. در این اندازه گیری، تعداد دانهها در واحد سطح مقطع میکروسکوپی، شمارش شده و در نهایت قطر متوسط استاندارد یک دانه یا تعداد دانهها در mm31 فلز محاسبه میشود.

محاسبات مربوط به فاکتورهای ذکر شده جهت تعیین اندازه دانه، در جدول زیر نشان داده شده است.(جدول ۳)

لازم به ذکر است که در مقیاس های استاندارد، به هر اندازه دانه یک شماره نسبت داده میشود که در حقیقت نشان دهنده مشخصات دانه بندی یک ساختار میباشد.

Table3: Parameters of Steel Struture with Various Grain Numbers

| Grain number | Average area of grain mm2 | Average numbers of grains per mm2 of microseetion | Average numbers of

grains per mm2 |

Average caicutated diameter of grain | Average standard

Diameter mm |

| -۳ | ۱٫۰۲۴ | ۱ | ۱ | ۱ | ۰٫۸۷۵ |

| -۲ | ۰٫۵۱۲ | ۲ | ۲٫۷ | ۰٫۶۹۱ | ۰٫۶۵ |

| -۱ | ۰٫۲۵۶ | ۴ | ۸ | ۰٫۵ | ۰٫۴۴۴ |

| ۰ | ۰٫۱۲۸ | ۸ | ۲۱ | ۰٫۳۵۲ | ۰٫۳۱۳ |

| ۱ | ۰٫۰۶۴ | ۱۶ | ۶۴ | .۰۲۵ | ۰٫۲۲۲ |

| ۲ | ۰٫۰۳۲ | ۳۲ | ۱۷۹ | ۰٫۱۷۷ | ۰٫۱۶۷ |

| ۳ | ۰٫۰۱۶ | ۶۴ | ۵۱۲ | ۰٫۱۲۵ | ۰٫۱۱۱ |

| ۴ | ۰٫۰۰۸ | ۱۲۸ | ۱۴۴۶ | ۰٫۰۸۸ | ۰٫۰۷۸۸ |

| ۵ | ۰٫۰۰۴ | ۲۵۶ | ۴۰۰۶ | ۰ | ۰٫۰۵۳۳ |

| ۶ | ۰٫۰۰۲ | ۵۱۲ | ۱۱۴۱۷ | ۰٫۰۱۱ | ۰٫۰۳۹۱ |

| ۷ | ۰٫۰۰۱ | ۱۰۲۴ | ۳۲۷۶۸ | ۰٫۰۳۱ | ۰٫۰۲۶۷ |

| ۸ | ۰٫۰۰۰۵ | ۲۰۴۸ | ۹۲۱۶۰ | ۰٫۰۲۲ | ۰٫۰۱۹۶ |

| ۹ | ۰٫۰۰۰۲۵ | ۴۰۹۶ | ۲۶۲۱۲۲ | ۰٫۰۱۵ | ۰٫۰۱۳۳ |

| ۱۰ | ۰٫۰۰۰۱۲۵ | ۸۱۹۲ | ۷۳۷۲۸۰ | ۰٫۰۱۲ | ۰٫۰۰۹۹ |

| ۱۱ | ۰٫۰۰۰۰۴۶۲ | ۱۶۳۸۴ | ۲۰۹۷۱۵۲ | ۰٫۰۰۷۹ | ۰۰٫۶۹ |

| ۱۲ | ۰٫۰۰۰۰۳۲ | ۳۲۷۶۸ | ۵۹۳۰۸۰۸ | ۰٫۰۰۵۶ | ۰٫۰۰۴۹ |

| ۱۳ | ۰٫۰۰۰۰۱۶ | ۶۵۵۳۶ | ۱۶۷۷۷۲۱۶ | ۰٫۰۰۳۹ | ۰٫۰۰۳۲ |

| ۱۴ | ۰٫۰۰۰۰۰۸ | ۱۳۱۰۷۲ | ۴۷۴۴۸۰۶۱ | ۰٫۰۰۲۷ | ۰٫۰۰۲۳ |

وسایل و تجهیزات مورد استفاده در متالوگرافی

میکروسکوپ نوری، میکروسکوپ الکترونی

مشاهده ساختار میکروسکوپی مواد اغلب با دو وسیلهخ میکروسکوپ نوری و میکروسکوپ الکترونی صورت میگیرد. حوزه بزرگنمایی این دو میکروسکوپ نوری بزرگنمایی در حد بین ۲۰تا ۲۰۰۰مرتبه دارد و برای مطالعه مواردی نظیر ساختاری میکروسکوپی(دانه های جسم) مورد استفاده قرار میگیرد.

در حالیکه در تحقیقات عالی که نیاز به بزرگنمایی های بسیار بالا میباشد از میکروسکوپ الکترونی استفاده میشود. میکروسکوپ الکترونی امروزه از مدرنترین دستگاه های تحقیقاتی است که بزرگنمایی آن حدود ۳۰۰۰۰ مرتبه است و البته هر روزه میکروسکوپ های قویتر و گرانتر ساخته شده و در اختیار مراکز تحقیقاتی جهان قرار میگیرد.

میکروسکوپ نوری

میکروسکوپ نوری دستگاه آشنایی است که با طرحهای گوناگون به بازار عرضه شده است. این میکروسکوپها بر حسب یکی از دو حالت عبور نور از داخل نمونه و یا بازتاب (انعکاس) آن از سطح نمونه به دو دسته عبوری(شفاف) و انعکاسی طبقه بندی میشوند.

در متالوگرافی و شناخت ساختار میکروسکوپی مواد و فلزات چون بیشتر مواد کدر هستند لذا نور از آنها عبور نمی کند، در نتیجه در متالوگرافی بیشتر از میکروسکوپ انعکاسی استفاده میشود. شمایی از این دستگاه در شکل(۲۵) مشاهده میشود.

شکل-۲۵

اولین مرحله آماده کردن نمونه برای مشاهده زیر میکروسکوپ، ساییدن و پرداخت کردن آن تا مرحله آینه ای است، در این وضعیت تمام قسمتهای سطح نمونه، نور را به داخل عدسی منعکس میکنند، در نتیجه هیچگونه ساختار میکروسکوپی مشاهده نمی شود.

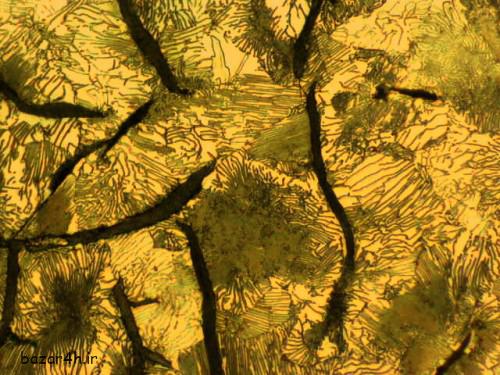

با عمل اچ کردن(حک کردن) مرز بین دانهها مرئی میشوند. معمولاً برای انجام این کار، سطح پرداخت شده را در معرض تأثیر نوعی ماده شیمیایی قرار میدهند. تأثیر ماده شیمیایی روی نمونه، با خوردن مرز بین دانهها شروع میشود. مرز بین دانهها در اثر خورده شدن بصورت شیارهای ظاهر میشود. نورهای منعکس شده از شیارهایی ظاهر میشود. نورهای منعکس شده از شیارها تغییر مسیر داده و به عدسی چشمی نمی رسد، در نتیجه مرز یبن دانه به صورت خطوط تیره ظاهر میشوند.

ادامه عمل اچ کردن با خورده شدن سطح دانهها همراه است. سرعت خورده شدن سطح دانه به جهت استقرار صفحات بلورین آن بستگی دارد. سرعت واکنش شیمیایی در همه جهات یکسان نیست، لذا سطح برخی از دانهها سریعتر از سطح دانه های لذا سطح برخی از دانهها سریعتر از دانهها از سطح دانه های دیگر خورده میشوند. آن دانه هایی که طوری جهت گیری شده اند که نور منعکس شده از انها به داخل میکروسکوپ بر نمی گردد، تیره دیده میشود.

میکروسکوپ الکترونی

میکروسکوپ الکترونی(SEM) امروزه اغلب در مراکز تحقیقاتی معتبر جهان مورد استفاده قرار میگیرد.

زمینه های تحقیق بیشنر عبارتند از: زمین شناسی، متالوژی،تکنولوژی نیمه هادیها، کنترل کیفی بررسی ساختاری فلزات، شکست نگاری، خوردگی و اکسیداسیون، متالورژی پودری، لاستیکها و پلاستیکها، انجماد، شکل دادن فلزات و … .

بزرگنمایی میکروسکوپ الکترونی بسیار بالاست و تا ۳۰۰۰۰۰ برابر میرسد و قدرت تفکیک آن نیز بسیار عالی است و قادر است تا حدود A10 (انگستروم) را تشخیص دهد. امروزه همراه با میکروسکوپ الکترونی، دستگاه آنالیز اشعه X نیز وجو دارد که میتواند آنالیز کمی ترکیب را نیز در یک حجم کوچک ارائه دهد.

اصول کلی دستگاه میکروسکوپ الکترونی بدین صورت است که یک دسته پرتو الکترونی توسط ایجاد ولتاژ بسیار بالا( حدودKV50) از یک فیلمان حرارت دیده شتاب داده میشوند این الکترونها ا زمیان عدسی های مغناطیسی عبود کرده و بصورت متمرکز شده بر روی سطح نمونه (آلیاژ) تأبیده میشود و موجب میشود که الکترونهایی از سطح نمونه خارج گردند، این الکترونها توسط یک کلکتور جمع آوری شده و توسط آمپلی فایر تقویت شده و بر روی صفحه تلویزیونی رؤیت میگردد و اطلاعات دقیقی از سطح نمونه بدست میدهد که میتوان آنرا مورد تجزیه و تحلیل قرار داد.

دستگاه پولیش(صیقل کاری)

پس از اینکه از آلیاژ نمونه تهیه شد بایستی آنرا تراشکاری کرده و سپس سطح آنرا توسط سمباده های درشت و بعد با سمباده های بسیار نرم(به ترتیب) سمباده کاری و صیقل نمود.

صیقل کاری نهایی توسط دستگاه پولیش انجام میگیرد. دستگاه مزبور بسیار ساده است و بطور کلی از طریق مکانیکی یک دیسک صفحه ای که روی آن را پارچه پرزدار یا مخمل یا پوست خز و یا پارچه های ظریف چسبانده شده است،با سرعت مناسب به حرکت در میآید و حول محور اصلی میچرخد .

در حین صیقل کاری نهایی از ساینده هایی نظیر اکسید آلومینیوم(کوراندم) که به صورت پودرهای بسیار ریز متعلق در آب میباشند برای مواد آهنی و مسی استفاده میشود وبرای صیقل کاری آلیاژهای آلومینیوم و منیزیم غالباً از اکسید منیزیم معلق در آب استفاده میشود.

این ذرات ساینده بر روی پارچه مخمل دستگاه پولیش ریخته میشوند و نمونه را روی آنها نگه میدارند تا سطح آن کاملاً صیقلی و آینه ای گردد.

عملیات آماده سازی و تهیه یک مقطع متالوگرافی

تحقیق بر روی ساختار فلزات بوسیله، یک میکروسکوپ، تنها وقتی امکان پذیر است که پرتوهای نوری تابیده شده به سطح فلز، با شدت نسبتاً زیادی از این سطح منعکس گردد. به همین دلیل، سطح نمونه بایستی تحت عملیات سطحی خاص، آماده گردد. نمونه ای که سطح آن جهت بررسی میکروسکوپی آماده شده است، «مقطع» نامیده میشود. برای تهیه یک مقطع بایستی نمونه ای از فلز مورد مطالعه، بریده شده و سطحی صاف و صیقلی تهیه گردد.

مراحل آماده سازی یک مقطع جهت بررسی و مطالعه میکروسکوپی به ترتیب زیر میباشد:

نمونه برداری Specimen Selection

انتخاب نمونه های متالوگرافی که بایستی زیر میکروسکوپ آزمایش شوند، از اهمیت زیادی برخوردار است. نمونه بایستی نماینده تمامی یک قطعه باشد، به هنگام بررسی یک عیب از طریق متالوگرافی بایستی نمونه از محل آن عیب تهیه شود تا اطلاعات کاملی کاملی بدست آید. همچنین در بعضی موارد، بخصوص در مورد قطعات نورد شده، بدلیل ناهمسو بودن خواص در جهت نورد و در جهت عمود بر آن، لازمست تا نمونه برداری در هر دوجهت صورت گیرد. قطعات و نمونه های کوچک، پس از انجام عملیات سطحی مناسب بر روی آنها، مستقیماً جهت مطالعه، زیر میکروسکوپ قرار میگیرند. در صورتیکه اندازه و وزن یک قطعه زیاد باشد و یا اینکه قطعه دارای شکل پیچیده ای بود و فاقد یک قسمت مسطح باشد، در اینصورت، لازمست که نمونه ای کوچک از قطعه بریده شده و تحت عملیات سطحی قرار گیرد.

نمونه برداری ممکنست به روشهای مختلفی انجام شود که معمولترین آنها عبارتند از:

الف) نمونه برداری از طریق بریدن

ب) نمونه برداری از طریق شکستن

در موارد نرم، نمونه برداری را میتوان از طریق بریدن بوسیله اره و یا سایر ابزار برنده انجام داد. در موادی که دارای استفاده از دیسکهای کربوراندوم، الماس و غیره انجام میشود. نکته قابل توجه آنست که باید در حین برش از گرم شدن حد قطعه اجتناب گردد، زیرا این امر میتواند به تغییر ساختار فلز منتهی گردد.

یکی دیگر از روشهای بریدن، برش توسط جرقه الکتریکی (EDA) میباشد که برای نمونه برداری از قطعات سخت بکار میرود.

در صورتیکه فلز ترد و شکننده باشد و نمونه ای با شکل و اندازه معینی مورد نیاز نباشد، میتوان با استفاده از چکش، تکه کوچکی از قطعه را، از طریق شکستن قطعه، تهیه کرده، سپس با انجام عملیات بعدی آنرا برای بررسی با متالوگرافی آماده نمود.

همانگونه که اشاره شد، از عوامل مهمی که نتایج مطالعه به آنها بستگی دارد، انتخاب محل نمونه برداری و سطح مورد مطالعه میباشد. این انتخاب در حقیقت به موضوع مورد مطالعه و شکل یک قطعه بستگی دارد و به همین دلیل، در اینجا تنها میتوان توصیه های عمومی را مطرح نمود.

در فلزات و آلیاژهای ریختگی، مطالعه ریزساختارها بایستی در مقاطع(ضخامتهای) مختلف انجام شود، زیرا با تغییر مقاطع، سرعت سرد شدن نیز در هر مقطع تغییر پیدا میکند و در نتیجه ساختارهای متفاوتی حاپل میگردد.

قالبگیری(سوار کردن) نمونهها Mounting

نمونه های را که دارای ابعاد بسیار کوچکی هستند و یا اینکه، شکل نامناسبی دارند، نمی توان به آسانی در دست گرفته و عملیات آماده سازی را بر روی آنها انجام داد. به همین منظور، این نمونهها را با مواد پلاستیکی مصنوعی قالبگیری میکنند. مواد پلاستیکی مصنوعی قالبگیری میکنند. مواد قالبگیری از نقطه نظر انجماد، در دو نوع گرما سخت و سرما سخت، وجود دارند.

سمباده زنی(سمباده کاری) نمونهها Grinding

سمباده زنی (سمباده کاری) یکی از مراحل مهم در آماده سازی نمونهها میباشد. زیرا ناهمواریهای ناشی از مرحله نمونه برداری، بایستی در این مرحله بر طرف گردد. لازم به ذکر است سوختگی ناشی از بریدن به سختی از بین میرود. در حین عمل ناشی از بریدن سمباده کاری، خراشهایی بوجود میآید که بایستی در مراحل بعدی و با استفاده از مواد ساینده ریزتر کاهش داده شوند. نکته قابل توجه آنست که در انتهای مرحله سمباده کاری، تنها خراشهای ناشی از آخرین مرحله سمباده کاری، تنها خراشهای ناشی از آخرین مرحله سمباده کاری(سمباده کاری با ریزترین مواد ساینده) بایستی بر روی سطح وجود داشته باشد و خراشهای ناشی از آخرین مرحله سمباده های دارای مواد درشت تر، در صورتی که در طی مراحل سمباده کاری قبلی ازبین نرفته باشند، دیگر با عملیات بعدی(صیقلیکردن) از بین نخواهند رفت.

بطور کلی سطحی که قرار است آماده شود، بوسیله ساینده های درجه بندی شده بر حسب اندازه ذرات مواد ساینده، به ترتیب از ذرات درشت به ذرات ریز، تحت سایش قرار میگیرد. معمولاً عمل سایش از موادی با اندازه ۱۸۰-۶۰ مش آغاز شده و سپس تا ۶۰۰ مش و حتی بیشتر ادامه پیدا میکند. عموماً سمباده های مورد استفاده از نظر اندازه ذرات مواد ساینمده به ترتیب زیر میباشد:

مش ۶۰۰ ۴۰۰ ۳۲۰ ۲۴۰ ۱۲۰

انتخاب اولین مواد ساینده به میزان زبری سطح و عمق خراش و ناهمواری های ناشی از مرحله نمونه برداری بستگی دارد.

برای سطوحی که با اره نواری بریده میشوند اولین سمباده معمولاً بین ۱۲۰-۶۰ مش انتخاب میشود. سطوحی که عمل برش آنها به همراه سایش انجام میگیرد هموارتر بوده و خراش کمتری دارند. در این سطوح عمل سمباده کاری با سمباده های ۲۴۰-۱۲۰ مش آغاز میشود. اگر سطوحی با استفاده از اره سیمی(Wire Saw) و یا اره الماسی با سرعت کم، بریده شده باشند، در چنین حالتی اولین سمباده ای که میتواند برای نرحله سمباده کاری ناشی از حرارت و نیز افزایش عمر و دوام کاغذ سمباده بایستی عملیات سمباده کاری به روشتر(مرطوب) انجام گیرد. رطوبت از گیر افتادن ذرات فلز در میان ذرات مواد ساینده و در نتیجه کاهش راندمان سایش جلوگیری کرده، عمل بریدن را توسعه میبخشد. همچنین در سمباده کاری مرطوب، نمونه خنک میشود و بدین ترتیب حرارت حاصل از اصطکاک که ممکن است باعث تغییر ساختار میکروسکوپی حقیقی شود، کاهش پیدا میکند.

آب معمولی ترین خنک کننده و روان ساز، برای تمام مواد، به استثنای موادی که با آب واکنش میدهند، میباشد.

جهت سمباده زدن، نسبت به نمونه نبایستی در طول عملیات سمباده کاری ثابت نگه داشته شود. برای دستیابی به بهترین نتایج، این جهت بایستی در بین مراحل کار ۴۵تا۹۰ درجه تغییر نماید.

در مواردیکه ازسمبادده کاری دستی استفاده میشود آزمایش کننده، بایستی سطح را بدقت بازرسی کند تا مطمئن گردد خراشهای مربوط به مرحله قبلی، کاملاً از بین رفته باشند.

پرداخت کاری(صیقل کاری) نمونهها Polishing

پس از انجام عملیات سمباده کاری تا ۶۰۰مش، نمونه، برای ایجاد یک سطح تخت و تا حد قابل قبولی عاری از خراش و با قابلیت انعکاس بالا، صیقلی میگردد.

هر چند در کارهای جاری و معمول همواره لازم نیست که سطح کاملاً بدون خراش باشد، با وجود این، تمام خراشهای موجود بایستی بسیار ریز و در عین حال خوب پخش شده باشند تا ساختار واقعی را بتوان مشاهده نمود.

عملیات پرداخت کاری دو نوع میباشد، یکی تحت عنوان صیقل کاری درشت و دیگری نیز به صیقل کاری نهایی موسوم است.

صیقل کاری درشت

این نوع صیقل کاری توسط مواد ساینده خمیری الماس در اندازه های ۱۰-۴ میکرون به بهترین وجهی صورت میگیرد، برای صیقلی کردن درشت بایستی پارچه ابریشم مصنوعی نظیر نایلون، به عنوان پوشش برای صفحه صیقلی کننده دوار بکار برود.

در خلال صیقل کاری درشت، نمونه را در جهت عقربه های ساعت خول چرخ صیقل کاری حرکت میدهند تا از تمام سطح آن، بطور مساوی بار برداشته شود وصیقل کاری در یک جهت مشخص نشود. به غیر از الماس، مواد ساینده دیگری نیز ممکن است بکار رود، ولی به منظور دستیابی به یک سرعت براده برداری مساوی، اندازه دانه ای بسیار بزرگتری لازم است و به علاوه درجه صیقل کاری نیز نامرغوب تر است.

صیقل کاری نهایی

صیقلی کردن یا صیقل کردن نهایی با وسایل مکانیکی، مشابه همان روشی انجام میگیرد که برای صیقل کاری درشت بکار میرود. اکسید آلومینیوم، معروفترین ماده ساینده برای صیقل کاری نهایی مواد آهنی و مسی است. اکسید منیزیم غالباً برای صیقل کاری آلیاژهای آلومینیوم و منیزیم بکار میرود. مواد ساینده صیقلی کننده از قبیل خمیر الماس و اکسید کروم، معمولاً کمتر بکار میروند.

حک کردن(ظاهر سازی ساختمان- اچ کردن)Etching

نمونه های فلزی صیقلی شده، معمولاً هیچگونه مشخصات ساختاری را نشان نمی دهند. هدف از اچ کردن سطح فلز، مرئی ساختن ساختار بلورین فلز و تشخیص سازنده های مختلف میباشد. برای اچ کردن، نمونه تمیز و صیقلی شده را در محلول اچ کننده(معرف) مناسب(مطابق جدول ۴) فرو میبرند.

محلول های اچ کننده، از حل کردن اسیدهای آلی و غیر آلی، قلیاییها یا سایر مواد کمپلکس، در حلال هایی ا زقبیل آب، گلیسیرین، یا گلیکول تشکیل میشوند. این مواد اثری بسیار قوی دارند و بایستی با احتیاط بکار برده شوند. چون هر محلول برای هدف خاصی ساخته شده، لذا هنگام ظاهر کردن ساختاری که مورد نظر است، در انتخاب محلول بایستی نهایت دقت را بکار برد. مثلاً پیکرال یک اچ کننده عمومی نیست بلکه برای تشخیص فریت و کربور آهن بکار میرود. با این معرف، کربور آهن بیشتر دیده میشود در صورتیکه نیتال جهت مصرف فوق مناسب نبوده بلکه اصولاً به عنوان یک ظاهر کننده عمومی در فولاد و جهت ظاهر شدن مرز دانه های فریت بکار میرود.

جدول ۴- معرفهای اچ کننده(ظاهر کننده) انتخابی برای آزمایش میکروسکوپی فلزات.

| فلزها | اچ کننده(ظاهر کننده) | ترکیب | ملاحظات |

| آهن و فولاد | شماره۱، نیتال | ۱%تا۵% اسید نیتریک ۹۵%تا۹۹% متیل الکل | فولادهای کربنی- پرلیت را تیره میکند، مرزهای دانه ای را ظاهر میکند مصرف عمومی برای فولادهای تندبر زمان:۵تا۶۰ثانیه |

| شماره۲، پیکرال | ۴ گرم اسید پیکریک ۱۰۰میلی گرم متیل الکل | کربن و فولادهای کم آلیاژ عمل آورده شده | |

| الکل | حرارتی یا عمل آورده نشده زمان:۵تا۱۲۰ثانیه | ||

| شماره۳ کلرید آهن(کلروفریک) و اسید هیدروکلریک | ۵گرم۵۰میلی گرم اسید هیدروکلریک ۱۰۰میلی لیتر آب | ساختمان فولادهای ضدرنگ و نیکل دار استینی را ظاهر میکند | |

| شماره۴، عمل آوردن حرارتی | گرم کردن | * | |

| نمونه روی بشقاب گرم رو به بالا،۴۰۰ تا ۷۰۰ درجه فارنهایت | پرلیت تفییر رنگ میدهد و سمنتیت کمتر تغییر میکند بویژه برای چدن بسیار مفید است. زمان:۱۰تا۶۰دقیقه | ||

| مس و آلیاژهای آن | شماره۵، هیدروکسید آمونیوم- پیروکسید هیدروژن | ۵قسمت NH وOH (وزن مخصوص ۸۸/۰) ۵ قسمت آب، ۵-۲ قسمت(۳%) | ظاهر کننده عمومی برای مس و آلیاژهای آن زمان:۱دقیقه |

| شماره ۶، اسیدکرومیک | محلول رقیق اشباع شده() | مس، برنج، برنز و نقره نیکلی | |

| شماره ۷ کلروفریک | ۵گرم کلرور فریک، ۹۶میلی لیتر الکل اتیلیک، ۲ میلی لیتر اسید کلریدریک | مس، آلومینیوم، منیزیم، نیکل و آلیاژهای روی زمان: ۱ثانیه تا چند دقیقه | |

| آلومینیوم و آلیاژهای آن | شماره۸ اسید فلئوریدریک | ۵/۰میلی لیتر کلرو فریک۵/۹۹ میلی آب | ظاهر کننده عمومی با جاروب کردن بکار ببرید زمان:۱۵ ثانیه |

| شماره ۹ هیدروکسید سدیم | ۱۵ گرم سود ۹۰میلی لیتر آب | ظاهر کننده عمومی، میتواند برای هر دو ظاهر ساختن درشت وریز بکار رود زمان:۵ ثانیه | |

| منیزیم و آلیاژهای آن | شماره۱۰ گلیکول | ۷۵میلی لیتر گلیکول اتیلن، ۲۴ میلی لیتر آب، ۱میلی لیتر اسید نیتریک غلیظ | تقریباً برای همه آلیاژهای منیزیم زمان: ۳ تا ۶۰ثانیه |

| نیکل و آلیاژهای آن | شماره ۱۱، | ۵۰میلی لیتر اسید نیتریک غلیظ، ۵۰ میلی لیتر اسید گلاسیال غلیظ | نیکل،مونل و سایر آلیاژهای نیکل و مس زمان:۵تا۲۰ثانیه |

| شماره۱۲ | ۵۰ میلی لیتر اسید نیتریک | ||

| تیزاب سلطانی | اسید نیتریک غلیظ، ۲۵ میلی لیتر اسید کلرید ریک غلیظ ۲۰ میلی لیتر | اینکول | |

| آب | |||

| آلیاژهای قلع وسرب و روی | مراجعه شود به کتابهای مربوط |

معمولاً برای اچ کردن نمونه، آن را با انبری نگه داشته و از طرف سطح سیقلی شده درون ظرف کوچکی که قسمتی از ان محلول مورد نظر پر شده، غوطه ور میکنند. از طرفی میتوان بوسیله پارچه کتانی که از محلول اچ اشباع شده است، نمونه را اچ کرد. پیشرفت اچ شدن را میتوان با چشم دید ولی بایستی زمان نیز کافی باشد.

زمان اچ کردن مناسب را بایستی بطور تجربی یافت و ممکنست از چند ثانیه تا یک دقیقه با بیشتر متغیر باشد.

هرگاه نمونه ای به اندازه کافی اچ نشده باشد، بعد از تخستین غوطه وری، این فرآیند ممکن است تکرار شود. هر گاه نمونه زیاد اچ شده باشد، بایستی آنرا صیقلی نموده مجدداً اچ نمود. بلافاصله بعد از اچ کردن نمونه را بایستی با آب گرم شست تا عمل اچ شدن متوقف شود، سپس در الکل فرو برده و سرانجام در معرض وزش هوای گرم، خشک کرد. بنابراین به منظور جلوگیری از لکه آب، خشک کردن سریع، مهم است.

یکی از هدفهای اچ کردن شیمیایی، بر طرف ساختن فلز تغییر شکل یافته ای است که ممکن است در خلال صیقلی کردن، توسعه یافته باشد.

بطور کلی اجزا ساختاری، در اثر اچ شدن ترجیحی ظاهر میگردند، بدین معنا که بعضی از سطوح، مانند مرز دانه ها، خیلی بیشتر از سطوح دیگر دارای تنش بوده و در نتیجه در معرض خورده شدن بیشترتوسط ماده اچ کننده قرار میگیرند.

سرعت، اچ شدن نیز برای صفحات کریستالوگرافی مختلف، فرق میکند و درجات متغیری از نور منعکس شده با سایه حاصل از دانههای مختلف، ایجاد میکند.

متالوگرافی چدنها

چدن یکی از مهمترین مواد صنعتی میباشد. اجزا ماشین آلات، سیلندرها، چرخ دندهها، رینگ پیستونها و بسیاری از قطعات دیگر، از چدن ساخته میشوند. خواصی که باعث شده است نا چدن، چنین فلز باارزشی در صنعت باشد عبارتند از:

قابلیت ریخته گری بسیار خوب، خواص مکانیکی نسبتاً خوب، قابلیت ماشین کاری عالی و نداشتن حساسیت به کیفیت پرداخت سطحی.

براساس نمودار تعادلی آهن-کربن، به آلیاژ آهن و کربن دانست که کربن موجود در آن بیش از قابلیت آستنیت در درجه حرارت اوتکتیک است. در چدن علاوه بر کربن، سیلیسیم، نیز به عنوان عنصر سوم و به اندازه(۳-۵/۰) درصد موجود میباشد. ساختار میکروسکوپی چدن به دو عامل اصلی، یعنی ترکیب شیمیایی(کربن و سیلیسیم) و سرعت سرد شدن آن بستگی دارد.

در صورتیکه ترکیب شیمیایی چدن در محدوده معینی قرار داشته باشد و مذاب با سرعت آهسته ای سرد گردد، کربن در جریان انجماد به شکل آزاد(گرافیت) رسوب میکند. چنین چدنهایی را که مقطع شکست آنها، تیره و خاکستری دیده میشود، چدن خاکستری مینامند.

اما اگر ترکیب شیمیایی چدن از نظر میزان کربن و سیلیسیم، کمتر از مقدار این عنصر د رچدن خاکستری باشد و یا اینکه صرعت سدن شدن مئذاب چدن به اندازه کافی سریع باشد، آنگاه قسمت اعظم کربن آن به صورت ترکیب(سمانتیت) رسوب میکند. این چدنها که مقطع شکست آنها، سفید و روشن دیده میشود، چدن سفید نامیده میشوند.

بنابراین در ارتباط با ساختار میکروسکوپی چدنها، دو احتمال افراطی وجود دارد که عبارتند از:

تمام کربن به صورت در آمده و در نتیجه محصول نهایی مخلوطی از سمانتیت و پرلیت است.

تمام کردن به شکل آزاد(گرافیت) بوده و محصول نهایی مخلوطی از گرافیت و فریت است.

در عمل هیچکدام از این دو حالت افراطی وجود نداشته، بلکه نوعی چدن به حد افراطی اول نزدیکتر است و نوعی دیگر به حد دوم نزدیکتر است.

در نمودار تعادلی آهن- کربن، دو حالت فوق نشان داده شده است. خطوط نشان داده شده به صورت منقطع(خط چین) بیانگر حالت تعادلی پایدارمی باشد که در آن کربن بصورت آزاد وجود دارد و خطوطی که به صورت پیوسته نشان داده شده است، به حالت تعادلی ناپایدار مربوط است که در این حالت کربن به شکل وجود دارد، به عبارت دیگر میتوان گفت که نمودار تعادلی ناپایدار، به سیستم(-) تعلق دارد.

نمودار آهن- کربن

ساختار میکروسکوپی چدنهای سفید

ساختار میکروسکوپی این جدنها بایستی بر اساس نمودار تعادلی ناپایدار (سیستم-) مورد مطالعه قرار گیرد.

همانگونه که در این نمودار نشان داده شده،اجزا اصلی در ساختمان چدن، پرلیت و سمانتیت میباشند که به اشکال مختلفی در ساختار مشاهده میشوند. همچنین د راین نمودار دیده یم شود که در درجه حرارت۱۱۴۷ درجه سلسیوس، به ازای ۳/۴ درصد کربن، تحولی در چدن صورت یم گیرد که موسوم به تحول اتکتیک یم باشد. در جریان این تحول مذاب به مخلوط مکانیکی، متشکل از آستنیت و سمانتیت تبدیل میشود که اصطلاحاً به آن لدبورت گفته میشود. یعنی:

کربن (مذاب چدن)L

چدنهایی که درصد کربن آنها کمتر از ۳/۴% است(سمت چپ چدن اتکتیکی)، چدن های هیپواتکتیک نامیده میشوند.

به چدنهایی که دارای کربنی بیشتر از ۳/۴% هستند(به سمت راست چون اتکتیکی)، چدنهای هیپراتکتیک گفته میشود.

ساختار میکروسکوپی چدنهای خاکستری

همانگونه که قبلاً بدان اشاره شد، در صورتیکه کربن به شکل آزاد(گرافیت) در چدن وجود داشته باشد، آنرا چدن خاکستری مینامند. در اینجا لازم به ذکر میباشد که “چدن خاکستری”(Cray cast Iron) یک اصطلاح عمومی برای چدن هایی است که در آنها، کربن بصورت گرافیک(بدون توجه به شکل آنها) وجود دارد.

نواع چدن های خاکستری

بر حسب شکل گرافیت موجود در چدن، سه نوع چدن خاکستری، متداول میباشند که عبارتند از:

۱) چدن خاکستری با گرافیت لایه ای (Lamellar Graphite)

۲) چدن خاکستری با گرافیت برفکی(چکش خوار)(Flaky Graphite)

۳) چدن خاکستری با گرافیت کروی(نشکن)(Sphrodised Graphite)

ساختار میکروسکوپی چدن خاکستری با گرافیت لایه ای

در این چدن گرافیت آزاد به شکل ورقه ای وجود دارد که نمونه سه بعدی آن در شکل زیر نشان داده شده است.(شکل۲۸)

این نوع چدنها از نظر زمینه میکروسکوپی به سه گروه، تقسیم میشوند که عبارتند از :

الف) زمینه فریتی

ب)زمینه پرلیتی

ج) زمینه فریتی- پرلیتی

در اینجا لازم به توضیح است که اصولاً بر اساس نمودار تعادلی پایدار(سیستم) چدن خاکستری بایستی دارای اجزا اصلی گرافیت و فریت باشد، اما از آنجاییکه در شرایط معمولی تولید چدن ها، شرایط پایدار و ناپایدار هر دو اتفاق میافتند، لذا ساختارهای میکروسکوپی چدن های خاکستری، کاملاً از نمودار تعادلی پایدار() پیروی نمی کند به همین دلیل چدن خاکستری با زمینه صد در صد فریتی و یا صد در صد پرلیتی در شرایط عادی قابل حصول نیستند و تنها به کمک عملیات حرارتی(جهت دستیابی به زمینه فریتی) و عناصر آلیاژی(برای رسیدن به زمینه پرلیتی) میتوان به چنین ساختارهایی دست یافت.

ساختار میکروسکوپی چدن خاکستری با گرافیت برفکی

(چون مالیبل-چکش خوار)

برای بدست آوردن چدن چکش خوار، چدن سفید را که سخت میباشد تحت عملیات بازپخت قرار میدهند. در نتیجه این عملیات، چدنی حاصل میشود که از هر دو چدن سفید و خاکستری، چکش خوارتر و انعطاف پذیرتر است. چدن چکش خوار از چدن خاکستری نرم تر بوده و نسبتاً به آسانی نراشکاری میشود بدین دلیل، چدن چکش خوار را میتوان ابزار کشاورزی، خیش ها، تراکتورها، کلوخ شکن ها، قطعات اتومبیل، ظروف فلزی، ابزار کوچک و لوازم لوله کشی(اتصالات) را نام برد.

با اینکه چدن چکش خوار در مقایسه با چدن خاکستری هزینه زیادتری دارد، ولس مصرف بسیار وسیعی پیدا نموده است. چدن چکش خوار از قطعات چدن سفید، بوسیله عمل بازپخت در درجه حرارتهای بالا و به مدت زمان طولانی ساخته میشود. قطعات تصلی چدن سفید از یک چدن کم کربن و کم سیلیسیم(چدنی، که بدون تشکیل کربن گرافیتی در قالب، منجمد و سرد خواهد شد) ساخته میشوند. در طی عملیات باز پخت، کربن آزاد(گرافیت)طبق واکنش زیر انجام میشود:

(گرافیت به شکل برفکی)

چدنهای چکش خوار، از نظر ساختار میکروسکوپی زمینه، سه نوع میباشند یعنی چدن با زمینه فریتی، فریتی-پرلیتی و پرلیتی.

ساختار میکروسکوپی چدن خاکستری با گرافیت کروی(چدن نشکن)

با اینکه تولید قطعات چدنی، یک روش بسیار قدیمی محسوب میشود، ولی با این وجود اخیراً کوشش زیادی جهت تولید چدنهای مقاوم که قابلیت خمش داشته باشند، به عمل آمده است که البته در این راه به موفقیت های چشمگیری نیز نایل آمدهاند. یکی از این چدنهای جدید چدن نشکن، میباشد که قابلیت کشش و انعطاف پذیری زیادی دارد، به این چدنها، چدنهای کروی نیز گفته میشود، زیرا در ساختار میکروسکوپی آن، گرافیت به شکل کروی وجود دارد.

چدنهای با گرافیت کروی مزایای عملی چدن را با مزایای مهندسی فولاد، تلفیق میکنند. این مزایا شامل نقطه ذوب پایین، سیالیت خوب، قابلیت ریخته گری خوب، قابلیت تراشکاری عالی، مقاومت یه سایش خوب، استحکام زیاد، سختی، قابلیت انعطاف، قابلیت کارکرد خوب، قابلیت جوشکاری و سختی پذیری خوب میباشند.

این چدنها نیز مانند دو نوع قبلی، ا زنظر نوع زمینه، به سه صورت وجود دارند:

۱) چدن گرافیت کروی با زمینه فریتی

۲) چدن گرافیت کروی با زمینه پرلیتی

۳) چدن گرافیت کروی با زمینه فریتی- پرلیتی

بررسی ساختار میکروسکوپی برنجها

برنج ها، آلیاژهای مس و روی هستند. برنجها یکی از مهمترین آلیاژهای مهندسی غیر آهنی میباشند.

مس میتواند در درجه حرارت حدود ۹۰۰ درجه سلسیوس تا حدود ۵/۳۲% روی را در خود حل نمایند(محلول جامد) و این مقدار با کاهش درجه حرارت زیاد شده و در ۴۵۴درجه سلسیوس به ۳۹% میرسد. ولی پس از آن با تغییر در دیاگرام مقداری از محیط میزان درصد حلالیت روی در مس تا درجه حرارت محیط کاهش مییابد.

در شرایطی که مقدار روی کمتر از ۳۶% باشد برنج بصورت محلول جامد تک فاز روی در مس خواهد بود که به آن برنج آلفا گویند. برنج آلفا بسیار شکل پذیر است و با اضافه شدن روی در مس تا حد ۳۶%، شکل پذیری آن افزایش مییابد، در نتیجه خواص کاربرد این آلیاژها بسیار خوبست.

برنج های آلفایی محتوی ۵ تا ۲۰درصد روی به سبب رنگ مسشان به برنجهای قرمز مشهورند. در صورتیکه برنج های با ۲۰تا۳۰درصد روی را برنج های آلفای زردمی مینامند.

اگر درصد روی در آلیاژ بیش از ۳۶% گردد فاز تردد بتا() حاصل شود. محلول جامد بتا نسبتاً سخت است و انعطاف پذیری کمتری نسبت به برنج آلفا دارد. وقتی مقدار روی از ۵۰% تجاوز کند محلول جامد گاما () تشکیل میشود که بسیار سخت و شکننده است و هیچ گونه ارزش صنعتی ندارد.

ساختمان کریستالی فاز آلفا F.C.C است و ساختمان کریستالی فاز بتا B.C.C است. فاز در درجه حرارت های حدود ۴۵۴ درجه سلسیوس به فاز تبدیل میشود که فازیست منظم(Ordered) یعنی اتم های روی بط.ر منظم در ساختمان اتمی اتمهای مس قرار میگیرد.

برنج های دارای ۳۶تا۴۵درصد روی هستند. یکی از آلیاژهای معروف دو فازی برنج آلیاژ فلز مونتژی میباشد که ۴۰ درصد روی دارد و برای کار گرم بسیار مناسب است. و برنجی که دارای ۳۹% روی و ۳% سرب است قابلیت ماشین کاری عالی دارد و به برنج خوش تراش معروف است.

برحسب شکل دادن برنجها به دو دسته تقسیم بندی میشوند:

برنج های مناسب برای کار سرد

این برنجها معمولاً دارای ساختمان میکروسکوپی فاز آلفا()هستند. برنج های الفا دارای قابلیت انعطاف پذیری خیلی خوبی هستند. بخصوص برنج دارای ۳۰% روی دارای ماکزیمم انعطاف است و به برنج زرد یا برنج قشنگ معروف است و براحتی از طریق سنبه و ماتریس و خم کاری و کشش شکل داده میشود.

برنج های مناسب برای کار گرم

این برنجها دو فازی هستند یعنی دارای فاز () میباشند که حدود ۳۶تا۴۵درصد روی دارند، اینگونه برنجها فقط با کار گرم شکل میپگیرند.

با توجه به دیاگرام مس-روی معلوم میشود که آلیاژ مثلاً حاوی ۴۰% روی در ۷۵۰درجه سلسیوس کاملاً دارای فاز خواهد بود که نسبت به دو فازی نرمتر است. بنابراین بهترین درجه حرارت برای کار کردن روی آلیاژهای دو فازه در جه حرارت ۶۵۰-۷۵۰ درجه سلسیوس میباشد.

متالوگرافی آلومینیوم و آلیاژهای آن

فلز آلومینیوم بدلیل خواص جادویی خود، جای وسیع و مهمی در صنعت باز نموده است. از جمله این خواص میتوان موارد زیر را نام برد:

وزن مخصوص کم، قابلیت انعکاس زیاد(نور و حرارت)، مقاومت زیاد در برابر خوردگی، نسبت استحکام به وزن زیاد، هدایت الکتریکی زیاد، هدایت حرارتی زیاد، قابلیت انتشار حرارتی کم، جرقه نزدن و غیر مغناطیسی بودن، شکل پذیری با روشهای مختلف، استحکام بالا در درجات حرارتی من، قیمت زیاد ضایعات و قراضه، سمی نبودن و اتصال آسان.

آلیاژهای آلومینیوم به دو گروه کار پذیر و ریختگی تقسیم میشوند، که گروه اول از طریق کار مکانیکی، به شکل مورد نظر در میآیند و گروه دوم از طریق ریخته گری شکل میگیرند. هر دو گروه ممکنست دارای قابلیت عملیات حرارتی بوده و یا اینکه فاقد این قابلیت باشند.

تمام مراحلی که در آماده سازی یک نمونه متالوگرافی، در قسمن های گذشته به انها اشاره شد در آلومینیوم و آلیاژهای آن نیز صادق میباشد. محلول هایی که برای اچ کردن این مواد بکاربرده میشوند، در جدول زیر مندرج هستند.(جدول ۵)

جدول۵- محلول های حک شیمیایی برای مطالعه درشت ساختاری

| محلول | غلظت | مواد معرف خاص |

| هیدروکسید سدیم در ۱۶۰ درجه فارنهایت یا ۷۱درجه سلسیوس | ۱۰گرم۹۰ میلی لیتر آب | برای تمیز کردن سطحی جهت مطالعه کیفیت و صافی سطحی، ترک و عیوب کلی |

| محلول Regia-HF | ml75(غلیظ)HCl

ml25 ml5HF |

برای مطالعه ساختمان دانه بندی آلیاژهای ریخته گری و کارپذیر۳۰۰۳، ۵۰۵۲،۶۰۶۰۱ |

| مخلوط اسیدی | ml33(غلیظ)HCl

ml33 ml1آب |

محلول حک موارد مصرف عمومی برای مطالعه دانه بندی |

| محلول حک Tucher | ml45(غلیظ) HCl

ml15 ml15 HF ml25 آب |

برای مطالعه ساختمان ریختگی و ساختمان های پتکاری(فورج شده) |

| محلول حک Flich | ml15(غلیظ) HCl

ml10(48%) HF ml90آب |

برای مطالعه ساختمان دانه بندی آلیاژهای۲۰۱۴و۲۰۲۴ |

| اسید هیدروفلوریک | ml10(48%) HF

ml90آب |

برای مطالعه ساختمان آلیاژهای ریخته گری و پتکاری شده بر سیلیسیم |

جدول شماره۶-محلول های حک شده شمیایی برای مطالعه و تفکیک ریز ساختارها

| محلول | غلظت | مورد مصرف خاص | طریقه حک کردن |

| اسید هیدروفلوئوریک | ml5/0(غلظت) HF

ml5/99 آب |

حک شیمیایی

ریز ساختاری برای مصارف عمومی |

مالش با پنبه نرم به مدت ۱۵ ثانیه |

| هیدرو کسید سدیم | gr1

ml99آب |

حک شیمیایی

ریز ساختاری برای مصارف عمومی |

مالش نمونه با محلول مدت۱۰ثانیه |

| اسید سولفوریک | Ml20

Ml90آب |

برای تفکیک Al-Cu-Fe-Mn

ازAl-Fe-Mn یاAl-Cu-Fe |

غوطه ور کردن بمدت۳۰ثانیه در ۱۶۰(درجه فارنهایت) ۷۱درجه سلسیوس و سرد کردن سریع در آب سرد |

| هیدرو کسید سدیم | gr10

ml90 آب |

حک شیمیایی ریز ساختاری برای مصارف عمومی | غوطه ور کردننمونه بمدت ۵ثانیه در۷۱درجه سلسیوس و سپس شسنشو با آب سرد |

| محلولKeller | Ml1غلظت HF

Ml5/1غلیظ HCl Ml5/2 Ml 95آب |

مشاهده و مقایسه ریز ساختاری آلیاژهای نوعغ دورالومین عملیات حرارتی شده،مثلاً۲۰۱۷و۲۰۲۴ | غوطه ور کردن بمدت۶۰-۱۰ثانیه، شسنشو با آب گرم و خشک کردن بات هوای گرم، محصول حاصل از حک شیمیایی نباید از روی سطح برداشته شود. |

| محلول تصحیح شده | Ml1غلیظ HF

Ml5/1غلیظ HCl Ml10غلیظ Ml5/87آب |

برای تفکیک آلیاژ ۷۰۷۵ از w -67075T | غوطه ور کردن بمدت ۶۰-۱۰ثانیه، شستشو با آب گرم و خشک کردن هما گرم، محصول حک نباید از سطح نمونه برداشته شود. |

| Bossert محلول | محلول A

gr1 gr1 Ml94 آب محلولB gr5/0 gr5/0 ml99آب |

برای تشخیص ساختمان آلیاژهای نوع دورالومین ۲۰۱۷و۲۰۲۴ کار سرد و آنیل شده | محلول راذ باید بسته به مقدار لازم با ml4 افزودن به محلول B ml96محلول درست A کرد. عمل حک کردن با غوطه ور نمونه در محلول در درجه حرارت محیط بقدری ادامه مییابد تا سطح با یک پوشش سیاه رنگ پوشیده شود. معمولاً عمل به مدت ۳-۵ دقیقه انجام میگیرد.

رسوب حاصله را به وسیله میتوان برداشت. |

ریز ساختار آلیاژ ریختگی آلومینیوم(Si-Al)

اجزا ساختمانی در اغلب آلیاژهای آلومینیوم ریختگی در لابلای شاحه های رشد یافته و در امتداد مرز دانهها قرار میگیرند. دلیل این امر آنست که اغلب آلیاژهای آلومینیوم از نوع هیپوئوتکتیک بوده و در نتیجه اجزا ساختمانی تمایل دارند در آخرین لحظات در خلال انجماد منجمد میشود، متمرکز گردند. ریز ساختار ریختگیها بیشتر به ترکیب شیمیایی سرعت انجماد و عمیات حرارتی بستگی دارد. آلیاژهای Si-Al به علت قابلیت سیلان خوب، به عنوان آلیاژهای اصلی ریختگی بکار میروند.

به ازای ۶/۱۱ درصد Si در درجه حرارت ۵۷۷ سلسیوس تحول اتکتیک به صورت زید انجام میشود:

( ۵۷۷درجه سلسیوس،Si6/11%)(مذاب)L

در ساختمانها یوتکتیکی این سیستم، Si به صورت تیغه های تیز کریستالی وجود دارد که در زمین (محلول Si در Al) پخش شده است. در شرایط سرد کردن آهسته(تعادلی) تیغههای Si دارای شکل نامناسبی هستن و به همین دلیل خواص مکانیکی آلیاژ را تضعیف میکنند. به منظور بهبود خواص کششی(استحکام کششی، انعطاف پذیری) بایستی به طریقی این تیغهها با اشکال نامناسب، ریز و اصلاح گردند. اگر آلیاژهای اتکتیکی Si –Al از حالت مذاب به سرعت سرد شوند و یا حاوی مقداری سدیم یا پتاسیم فلزی و یا نمکی از این عناصر باشند، درآن صورت درجه حرارت اتکتیک این آلیاژها کاهش یافته و ترکیب اتکتیک به طرف درصدهای بالاتری از سلیسیم منتقل میگردد. این اثرات تحت عنوان اصلاح اتکتیکی، نامیده میشود.

ذرات سیلیسم اولیه(نواحی درشت و تیره) را میتوان در آلیاژ بدون سدیم مشاهده نمود، که نشان دهنده انتقال اتکتیک در اثر این تغییر است.

فهرست مطالب

متالوگرافی و کاربرد آن ۱

مطالعات ماکروسکوپی ساختار فلزات و آلیاژها ۱

مطالعات میکروسکوپی ساختار فلزات و آلیاژها ۳

وسایل و تجهیزات مورد استفاده در متالوگرافی ۵

میکروسکوپ نوری، میکروسکوپ الکترونی ۵

میکروسکوپ نوری ۵

میکروسکوپ الکترونی ۶

دستگاه پولیش(صیقل کاری) ۷

عملیات آماده سازی و تهیه یک مقطع متالوگرافی ۸

نمونه برداری Specimen Selection ۹

قالبگیری(سوار کردن) نمونهها Mounting ۱۰

سمباده زنی(سمباده کاری) نمونهها Grinding ۱۱

پرداخت کاری(صیقل کاری) نمونهها Polishing ۱۳

صیقل کاری درشت ۱۳

صیقل کاری نهایی ۱۴

حک کردن(ظاهر سازی ساختمان- اچ کردن)Etching ۱۴

متالوگرافی چدنها ۱۷

ساختار میکروسکوپی چدنهای سفید ۱۹

ساختار میکروسکوپی چدنهای خاکستری ۱۹

انواع چدن های خاکستری ۲۰

ساختار میکروسکوپی چدن خاکستری با گرافیت لایه ای ۲۰

ساختار میکروسکوپی چدن خاکستری با گرافیت برفکی ۲۱

(چون مالیبل-چکش خوار) ۲۱

ساختار میکروسکوپی چدن خاکستری با گرافیت کروی(چدن نشکن) ۲۲

بررسی ساختار میکروسکوپی برنجها ۲۳

برنج های مناسب برای کار سرد ۲۴

برنج های مناسب برای کار گرم ۲۴

متالوگرافی آلومینیوم و آلیاژهای آن ۲۵

ریز ساختار آلیاژ ریختگی آلومینیوم(Si-Al) ۲۸

همپا فایل | نمونه سوالات استخدامی

همپا فایل | نمونه سوالات استخدامی